Współcześnie działające przedsiębiorstwa produkcyjne muszą mierzyć się z coraz trudniejszymi warunkami rozwoju, takimi jak postępująca globalizacja, przyśpieszający postęp technologiczny czy też konkurencja. Aby utrzymać się na rynku, firmy muszą dążyć do maksymalnego wykorzystania swoich dostępnych zasobów (pracowników, maszyn, finansów itp.). Wymóg dostosowywania się do ciągle zmieniających się warunków prowadzenia działalności zmusza przedsiębiorstwa do nieustannej ewolucji w stronę optymalizacji procesów wytwórczych.

Nieprawidłowa organizacja produkcji prowadzi do powstawania zakłóceń procesu wytwórczego. Zakłócenia te są tym większe i niosą ze sobą tym więcej strat dla przedsiębiorstwa, im więcej w danej firmie jest zatrudnionych pracowników, a co za tym idzie, więcej powiązanych ze sobą procesów. Nieprawidłowości w procesie produkcyjnym mogą odnosić się zarówno do procesu głównego jak i do prac pomocniczych. Nieefektywna organizacja produkcji może doprowadzić do sytuacji w której większość czasu przeznaczonego na wytworzenie wyrobu jest konsumowane przez prace pomocnicze, nie dodające wartości do produktu np. transport, przezbrojenie maszyn, oczekiwanie, kontrola jakości.

Większość czynników zakłócających optymalny proces produkcyjny można wyeliminować, lub znacząco ograniczyć dzięki zastosowaniu właściwych metod zarządzania i organizacji produkcji. Firma TLC specjalizująca się w dostarczaniu na rynek lekkich konstrukcji stalowych, również mierzy się z problemami, przed którymi staje każdy zakład produkcyjny na świecie.

Bycie międzynarodowym liderem w produkcji schodów przemysłowych i klatek schodowych, platform stalowych oraz tymczasowych zabezpieczeń budowlanych zobowiązuje do dostarczania klientom produktów najwyższej jakości. Skłania to firmę do poszukiwania narzędzi wspierających optymalizację procesu produkcji.

Obecnie za najbardziej znaną i co najważniejsze najbardziej skuteczną metodę doskonalenia przedsiębiorstw produkcyjnych uważa się, koncepcję Lean Management (LM), która została opracowana w oparciu o System Produkcyjny Toyoty. Głównymi założeniami LM jest zwiększenie efektywności zakładu produkcyjnego m.in. poprzez redukcję wszelkiego marnotrawstwa, redukcję zbędnych działań oraz ciągłe doskonalenie. Zgodnie z filozofią Lean Management firma powinna być tak zorganizowana, aby dostarczyć dobrej jakości produkt w jak najkrótszym czasie, przy minimalnym nakładzie pracy. Do głównych narzędzi koncepcji LM należą między innymi:

5S – zarządzanie stanowiskiem pracy,

Kaizen – ciągłe doskonalenia,

SMED – skrócenie czasu przezbrojeń,

TPM – utrzymanie maszyn i urządzeń

W tym artykule chciałbym się skupić głównie na metodzie 5S, która bazuje na systematycznym uczeniu się, dyscyplinie oraz standaryzacji. Pozostałe narzędzia omówione zostaną przeze mnie szczegółowo w osobnej publikacji.

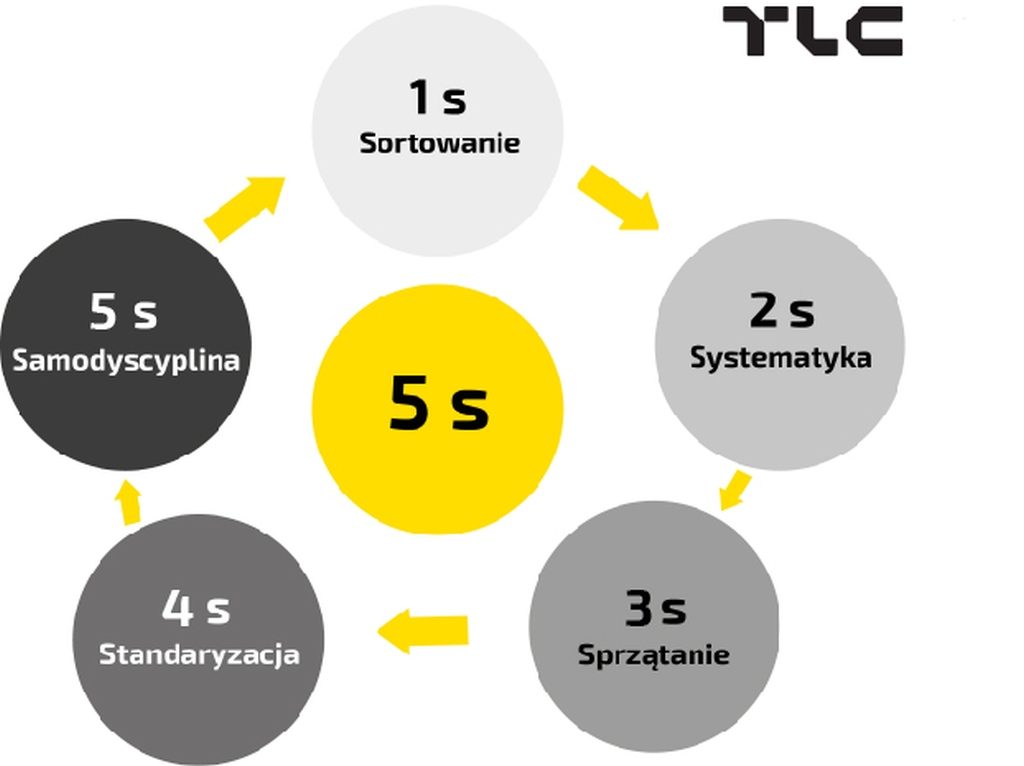

METODA 5S

Głównym celem metody 5S jest stworzenie bezpiecznego oraz produktywnego stanowiska pracy. W wielu zakładach produkcyjnych znaczenie 5S spłyca się jedynie do utrzymania porządku, co nie oddaje w pełni potencjału tego narzędzia, które prawidłowo wdrożone w przedsiębiorstwie poprawia wydajność procesów, pomaga w eliminowaniu marnotrawstwa oraz wpływa na poprawę jakości. Metoda 5S wywodzi się z Japonii, a sama nazwa odwołuje się do japońskich określeń: seiri, seiton, seiso, seiketsu, shitsuke, które na język polski zostały przetłumaczone jako: sortowanie, systematyka, sprzątanie, standaryzacja, samodyscyplina. Powyższe słowa zawierają główną ideę 5S oraz wskazują kolejne kroki wdrożenia tego narzędzia. Poszczególne etapy implementacji składają się z następujących działań:

SORTOWANIE

Sortowanie rozpoczyna prace wdrożeniowe 5S, a jego celem jest oznaczenie wszystkich przedmiotów na stanowisku pracy, które są niepotrzebne do jej wykonywania. Dzięki temu etapowi możliwe jest znalezienie zbędnych narzędzi, materiałów oraz dokumentów co prowadzi do uzyskania stanowiska, na którym znajdują się tylko potrzebne do pracy przedmioty. Dzięki prawidłowo przeprowadzonemu sortowaniu możliwe staje się wyeliminowanie niektórych problemów wynikających z nadmiaru przedmiotów na stanowisku pracy, takich jak marnowanie czasu na szukanie przez pracownika potrzebnych w danej chwili narzędzi, nieuzasadniony rozmiar stanowiska produkcyjnego (regały, półki, szafy służące do magazynowania niepotrzebnych przedmiotów), czy też ograniczenie powierzchni roboczej przez konieczność magazynowania dużej ilości zbędnych rzeczy. W czasie sortowania często korzysta się z metody „czerwonej etykiety”, która polega na oznaczaniu przez pracowników zbędnych przedmiotów, które z kolei są przekazywane w ustalone miejsce, gdzie następuje podjęcie decyzji o zmagazynowaniu lub trwałym usunięciu.

SYSTEMATYKA

Wiodącym hasłem systematyki jest „Miejsce na wszystko i wszystko na swoim miejscu”. Każdy przedmiot wykorzystywany w czasie pracy powinien mieć określone miejsce składowania, które umożliwi pracownikowi szybki, wygodny, łatwy oraz bezpieczny do niego dostęp. Aby narzędzia były zawsze „pod ręką” konieczne jest, aby każdy przedmiot po zakończeniu pracy z nim zawsze był odkładany na to samo miejsce. Dodatkowo często stosuje się również wizualne oznaczanie miejsca składowania np. tabliczki znamionowe, etykiety, kolorowe linie, tablice cieni itp.. Istotne, aby w trakcie wyznaczania miejsc składowania materiałów, sprzętów i narzędzi wziąć pod uwagę częstotliwość wykorzystywania tych przedmiotów oraz ogólne zasady ergonomii. Systematyka w magazynowaniu narzędzi pozwala ograniczyć straty czasu, przy poszukiwaniu potrzebnego sprzętu, poprawić bezpieczeństwo na stanowisku oraz poprawić kulturę organizacyjną w zakładzie produkcyjnym.

SPRZĄTANIE

Najprościej mówiąc etap ten polega na utrzymywaniu czystości na stanowisku pracy. Istotnym elementem jest zapewnienie niezbędnych narzędzi, dokładne zdefiniowanie co i kiedy musi zostać posprzątane oraz wyznaczenie osoby za to odpowiedzialnej. Regularne sprzątanie można również połączyć z inspekcją, w trakcie której pracownik sprawdzi aktualność danych (dostępna dokumentacja, plan pracy), stan narzędzi (odłożenie na przeznaczone miejsca, ewentualne uszkodzenia, wycieki oleju) oraz przeprowadzi drobne prace konserwacyjne (czyszczenie, smarowanie maszyny). Regularne i sumienne sprzątanie pozwala na wcześniejsze wykrycie usterek, zidentyfikowanie źródeł nieporządku co stanowi również wsparcie dla służb utrzymania ruch. Dodatkowo obowiązek utrzymywania czystego stanowiska wspiera utrzymanie dyscypliny wśród załogi oraz wzmacnia wśród pracowników poczucie odpowiedzialności za miejsce pracy.

STANDARYZACJA

Po wdrożeniu SORTOWANIA, SYSTEMATYKI i SPRZĄTANIA konieczne jest podjęcie działań mających na celu utrwalenie dotychczasowych zasad tak, aby nie dopuścić do powrotu do starych nawyków. Standaryzację wymogów dotyczących organizacji stanowiska pracy uzyskuje się poprzez opracowanie procedur, w których zawarte będą wszystkie zasady, które powinny być przestrzegane w ramach wdrożonej przez przedsiębiorstwo koncepcji 5S. Ważne jest, aby stworzone procedury były łatwe do zrozumienia i stosowania. Z tego powodu w ich tworzenie i udoskonalanie należy zaangażować bezpośrednich pracowników danego stanowiska, którzy to najlepiej znają specyfikę pracy w danym obszarze firmy. Na tym etapie konieczne może się również okazać przeprowadzanie okresowych audytów, w trakcie których będzie kontrolowane przestrzeganie opracowanych procedur oraz ewentualne wprowadzanie działań korygujących.

SAMODYSCYPLINA

Ostatni z etapów wdrożenia 5S, w którym należy rozwijać u pracowników przyzwyczajenia do pracy zgodnie z opracowanymi wcześniej standardami. Zmiana dotychczasowych nawyków jest procesem trudnym i długotrwałym i niejednokrotnie budzącym niechęć pracowników, dlatego też etap ten uważany jest za najtrudniejszy podczas wdrażania 5S w organizacji. Podstawowymi krokami podejmowanymi w tej fazie są działania promocyjne 5S w przedsiębiorstwie poprzez m.in. prezentację sukcesów, wykresy osiągnięć, nagradzanie najbardziej zaangażowanych osób.

Podsumowując można stwierdzić, że 5S jest stosunkowo prostym narzędziem, którego właściwe wdrożenie i utrzymywania pozwala przedsiębiorstwu na uzyskanie szeregu korzyści.

Usunięcie ze stanowisk zbędnych przedmiotów usprawnia przepływ materiałów, poprawia komunikację, zmniejsza straty i daje możliwość optymalnego wykorzystania przestrzeni produkcyjnej. Poszukiwanie ergonomicznego sposobu rozmieszczenie potrzebnych materiałów i narzędzi prowadzi do stworzenia optymalnego stanowiska, które umożliwia pracownikowi unikanie strat czasu co pozwala mu skupić się na wykonywanej pracy, co z kolei przekłada się na skrócenie procesu produkcji i poprawę wydajności. Dodatkowo usunięcie ze stanowisk zbędnych przedmiotów, niepotrzebnych materiałów eksploatacyjnych, części maszyn w połączeniu z regularnym sprzątaniem i inspekcją stanowisk pozwala na wcześniejsze wykrywanie niektórych awarii oraz zapobieganiu części z nich. Właściwe oznaczenie dróg transportowych i ogólny porządek na obszarze produkcji poprawia bezpieczeństwo pracowników i przyczynia się do mniejszej ilości wypadków. Ważnym aspektem jest także lepsza ocena firmy przez osoby wizytujące przedsiębiorstwo. Dzięki wdrożonemu 5S produkcja wygląda na dobrze zorganizowaną i sprawnie działającą. Warto też wspomnieć, że prawidłowo stosowane zasady koncepcji 5S zmieniają sposób myślenia osób zatrudnionych w firmie. Zaangażowanie pracowników w proces wdrożenia i późniejsze umożliwienie im udziału w kształtowaniu swojego stanowiska pracy, wzmacnia ich identyfikację z przedsiębiorstwem, kształtuje dobre nawyki i tworzy potrzebę wprowadzania ulepszeń w swoim otoczeniu.